Přestože drůbeží chov v Africe v průběhu let roste na popularitě, jedná se v podstatě o činnost malého rozsahu.V posledních několika letech se však stal vážným podnikem a mnoho mladých podnikatelů se zaměřuje na atraktivní nabízené zisky.Populace drůbeže přesahující 5 000 jsou nyní zcela běžné, ale přechod k velkovýrobě vyvolal obavy veřejnosti ohledně řádné likvidace odpadu.Zajímavé je, že tato problematika také nabízí hodnotové příležitosti.

Výroba ve větším měřítku představuje řadu problémů, zejména ty, které se týkají likvidace odpadu.Malé podniky nepřitahují velkou pozornost úřadů pro ochranu životního prostředí, ale obchodní operace s environmentální problematikou musí dodržovat stejné normy environmentální bezpečnosti.

Je zajímavé, že problém s odpadem z hnoje nabízí zemědělcům příležitost vyřešit hlavní problém: dostupnost a náklady na energii.V některých afrických zemích si mnoho průmyslových odvětví stěžuje na vysoké náklady na energii a mnoho obyvatel měst používá generátory, protože energie je nespolehlivá.Přeměna odpadního hnoje na elektřinu pomocí bioplynových stanic se stala atraktivní perspektivou a mnoho zemědělců se k ní obrací.

Přeměna odpadu z hnoje na elektřinu je více než bonus, protože elektřina je v některých afrických zemích nedostatkovým zbožím.Biodigester se snadno ovládá a náklady jsou přiměřené, zvláště když se podíváte na dlouhodobé přínosy

Kromě výroby energie z bioplynu však bude odpad z bioplynu, vedlejší produkt projektu bioplynárny, přímo znečišťovat životní prostředí kvůli svému velkému množství, vysoké koncentraci amoniakálního dusíku a organických látek a náklady na dopravu, úpravu a využití jsou vysoký.Dobrou zprávou je, že bioplynový odpad z bioplynu má lepší recyklační hodnotu, jak tedy bioplynový odpad plně využít?

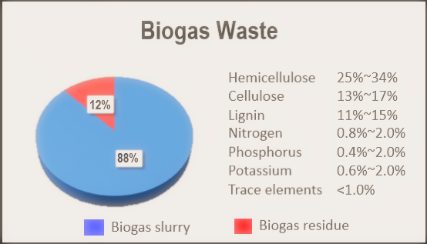

Odpovědí je bioplynové hnojivo.Bioplynový odpad má dvě formy: jedna je kapalná (suspenze bioplynu), tvoří asi 88 % z celkového množství.Za druhé, pevný zbytek (zbytek bioplynu), který tvoří asi 12 % z celkového množství.Po extrakci odpadu biodigestu by se měl po určitou dobu vysrážet (sekundární fermentace), aby se pevná látka a kapalina přirozeně oddělily.Separátor pevná látka – kapalinalze také použít k separaci kapalného a pevného zbytkového bioplynového odpadu.Suspenze bioplynu obsahuje živné prvky, jako je dostupný dusík, fosfor a draslík, a také stopové prvky, jako je zinek a železo.Podle stanovení obsahuje bioplynová suspenze celkový dusík 0,062 % ~ 0,11 %, amonný dusík 200 ~ 600 mg/kg, využitelný fosfor 20 ~ 90 mg/kg, využitelný draslík 400 ~ 1100 mg/kg.Pro svůj rychlý účinek, vysokou míru využití živin a může být rychle absorbován plodinami, je to druh lepšího vícenásobného rychlého složeného hnojiva.Hnojivo z pevných bioplynových zbytků, živné prvky a bioplynová kaše jsou v zásadě stejné, obsahují 30 % ~ 50 % organické hmoty, 0,8 % ~ 1,5 % dusíku, 0,4 % ~ 0,6 % fosforu, 0,6 % ~ 1,2 % draslíku, ale také bohaté na humus kyseliny více než 11 %.Huminové kyseliny mohou podporovat tvorbu struktury půdního agregátu, zvýšit udržení a dopad půdní úrodnosti, zlepšit fyzikální a chemické vlastnosti půdy, efekt meliorace půdy je velmi zřejmý.Povaha hnojiva na bioplynové zbytky je stejná jako u obecného organického hnojiva, které patří mezi hnojiva s pozdním účinkem a má nejlepší dlouhodobý účinek.

Technologie výroby bioplynukašek výrobě tekutého hnojiva

Suspenze bioplynu je čerpána do zařízení na rozmnožování klíčků k deodorizaci a fermentaci a poté je fermentovaná suspenze bioplynu separována zařízením na separaci pevných látek a kapalin.Separační kapalina se čerpá do elementárního komplexotvorného reaktoru a přidávají se další prvky chemických hnojiv pro komplexotvornou reakci.Komplexotvorná reakční kapalina se čerpá do separačního a srážecího systému, aby se odstranily nerozpustné nečistoty.Separační kapalina se čerpá do elementárního chelatačního kotle a přidávají se stopové prvky potřebné pro plodiny pro chelatační reakci.Po dokončení reakce bude chelátová kapalina přečerpána do hotové nádrže, aby se dokončilo plnění a balení.

Výrobní technologie využití zbytků bioplynu k výrobě organického hnojiva

Oddělený bioplynový zbytek byl smíchán se slámou, hnojivem na koláče a dalšími materiály rozdrcenými na určitou velikost a obsah vlhkosti byl upraven na 50%-60% a poměr C/N byl upraven na 25:1.Do smíchaného materiálu se přidají fermentační bakterie a poté se z materiálu vytvoří hromada kompostu, šířka hromady není menší než 2 metry, výška není menší než 1 metr, délka není omezena a nádrž lze také použít proces aerobní fermentace.Pozor na změnu vlhkosti a teploty při kvašení, aby se udrželo provzdušnění v kupě.V rané fázi fermentace by vlhkost neměla být nižší než 40 %, jinak neprospívá růstu a reprodukci mikroorganismů a vlhkost by neměla být příliš vysoká, což ovlivní ventilaci.Když teplota hromady stoupne na 70 ℃, obracečka kompostuby měl být použit k otočení hromady, dokud není úplně shnilá.

Hluboké zpracování organického hnojiva

Po fermentaci a vyzrání materiálu můžete použítzařízení na výrobu organických hnojivpro hluboké zpracování.Nejprve se zpracuje na práškové organické hnojivo.Thevýrobní proces práškového organického hnojivaje poměrně jednoduchý.Nejprve se materiál rozdrtí a poté se nečistoty v materiálu vytřídí pomocí aprosévací stroja nakonec může být balení dokončeno.Ale zpracování dogranulované organické hnojivo, granulovaný organický výrobní proces je složitější, první materiál se rozdrtí, odstraní nečistoty, materiál pro granulaci a poté částice prosušení, chlazení, povlaka nakonec dokončeteobal.Dva výrobní procesy mají své výhody a nevýhody, proces výroby práškových organických hnojiv je jednoduchý, investice je malá, vhodná pro nově otevřenou továrnu na organická hnojiva,proces výroby granulovaných organických hnojivje složitý, investice je vysoká, ale granulované organické hnojivo není snadné aglomerovat, aplikace je pohodlná, ekonomická hodnota je vyšší.

Čas odeslání: 18. června 2021